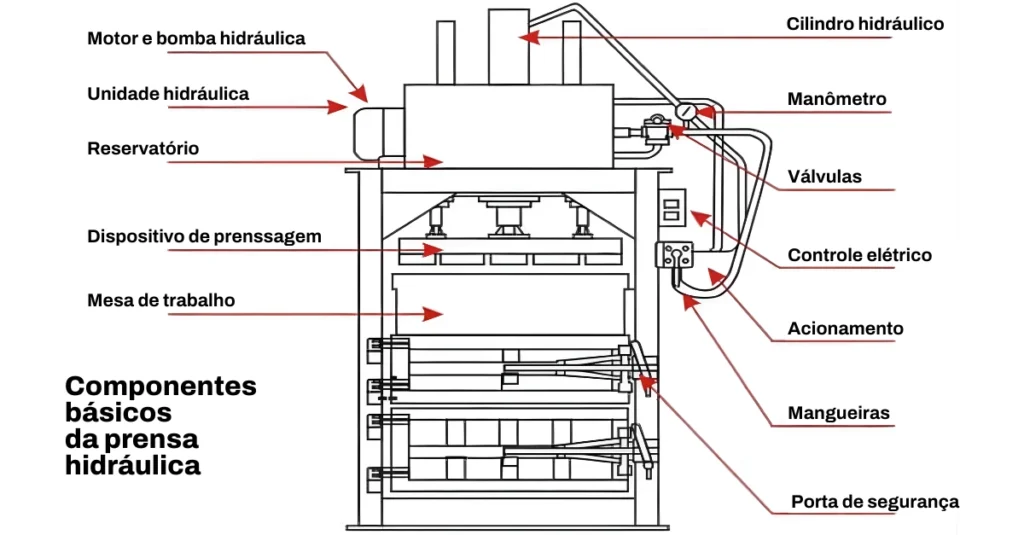

Componentes e peças da prensa hidráulica

Conheça os componentes e peças da prensa hidráulica, como funcionam e qual sua importância no desempenho do equipamento.

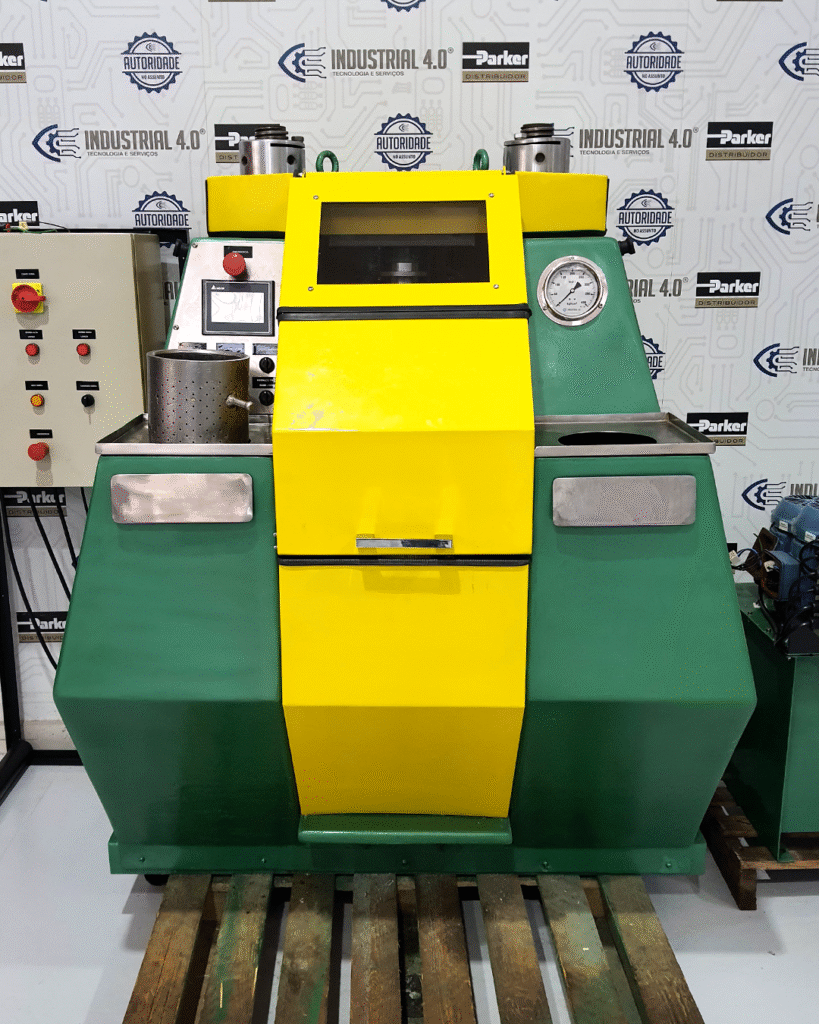

Os componentes e peças da prensa hidráulica são essenciais para garantir o correto funcionamento do equipamento. Afinal, atuam em conjunto, como um sistema, trabalhando para garantir eficiência e segurança na prensagem. Conforme, já explicamos, a prensa hidráulica funciona com base no Princípio de Pascal, utilizando um fluido incompressível para transmitir e multiplicar força.

Saiba o que é uma prensa hidráulica e quais suas funções

Para isso, ela precisa basicamente de uma estrutura mecânica robusta (o corpo da prensa) e de uma unidade hidráulica (responsável pela geração, controle e condicionamento do óleo). Entre os componentes e peças de uma prensa hidráulica destacam-se, por exemplo:

- Estrutura (chassi)

- Cilindro hidráulico (atuador)

- Mesa de trabalho

- Unidade hidráulica

- Reservatório

- Bomba hidráulica

- Válvulas hidráulicas

- Filtros hidráulicos

- Motor elétrico

- Mangueiras e conexões

Além disso, outros componentes podem estar presentes ao adequarmos a prensa aos padrões de segurança definidos pela NR12, o que abordaremos mais a frente.

Mas, antes de começar a falar pra valer dos componentes, se você chegou até aqui procurando por peças para sua prensa hidráulica, conte com a INDUSTRIAL 4.0, autoridade em hidráulica industrial e distribuidora autorizada Parker.

Enfim, vamos lá!

Componentes e peças do corpo da prensa hidráulica (estrutura mecânica)

Primeiramente, vamos destacar os componentes do corpo da prensa. Esta parte do equipamento é responsável por suportar esforços, garantir alinhamento e transferir a força gerada pelo sistema hidráulico para a peça.

1. Estrutura da prensa (chassi)

Estrutura metálica que deve ser bastante robusta, pois trabalha com altas pressões. Seu formato varia conforme o tipo de prensa, geralmente em H, C ou pórtico, dimensionada para suportar:

- Força de prensagem

- Esforços de flexão e torção

- Cargas dinâmicas repetitivas

Uma estrutura subdimensionada compromete segurança, precisão e vida útil. Por isso, a prensa deve ser fabricada por profissionais altamente qualificados. Além disso, deve passar por manutenção preventiva e retrofit sempre que necessário.

2. Cilindro hidráulico (atuador)

Em resumo, o cilindro da prensa tem como função transformar a pressão do óleo gerada pela unidade hidráulica em força mecânica linear. Sendo assim, trata-se de um elemento mecânico-hidráulico instalado no corpo da prensa, responsável por aplicar a força diretamente sobre a peça, ferramenta ou matriz. Em uma prensa, ele trabalha sob altas pressões, cargas concentradas e, muitas vezes, ciclos severos, desse modo exige projeto, fabricação e manutenção rigorosos. O dimensionamento deve considerar a força aplicada que, po sua vez, depende da pressão do sistema e da área do pistão.

Principais partes:

- Camisa: corpo pressurizado

- Pistão (êmbolo): transforma pressão em força

- Haste: transmite a força até a ferramenta ou peça

Veja mais informações sobre o cilindro hidráulico da prensa

3. Mesa de trabalho (ou prato)

Trata-se da base onde a peça é posicionada para prensagem. Dese modo, suas características comuns incluem:

- Altura regulável

- Construção reforçada

- É preparada para dispositivos, matrizes e ferramentas

4. Ferramentas, matrizes e dispositivos

Não fazem parte da prensa em si, mas interagem diretamente com ela conforme a função e especificações do equipamento. Em suma, são componentes que transformam a força gerada pela prensa hidráulica em trabalho útil.

Embora o cilindro produza a carga e a estrutura a suporte, é esse conjunto que define o processo, a geometria final da peça, a repetibilidade e o nível de risco da operação. Assim sendo, incluem:

- Matrizes de conformação

- Gabaritos

- Dispositivos de apoio e extração

De forma geral, o termo ferramenta engloba qualquer elemento que receba a força do cilindro para executar uma operação, como punções, extratores e bases de apoio.

Nesse sentido, a matriz é um tipo específico de ferramenta, normalmente composta por partes macho e fêmea, responsável por conformar, dobrar, estampar ou compactar o material.

Por sua vez, os dispositivos têm função auxiliar: posicionar e fixa a peça ou a ferramenta, garantindo alinhamento, precisão e segurança durante o ciclo de prensagem.

Por fim, gabaritos são dispositivos auxiliares projetados para posicionar, apoiar e orientar a peça ou a ferramenta de forma correta e repetitiva durante a operação de prensagem.

5. Guias e colunas (quando aplicável)

As guias e colunas têm a função de garantir o alinhamento e o paralelismo entre o cilindro, a ferramenta e a mesa de trabalho durante todo o curso de prensagem. Dessa forma, elas absorvem esforços laterais, reduzem a carga transversal aplicada sobre a haste do cilindro e evitam desalinhamentos que poderiam causar desgaste prematuro, perda de precisão ou até falhas estruturais.

Em aplicações que exigem maior repetibilidade, uso de matrizes ou altas cargas concentradas, as guias e colunas tornam-se fundamentais para a estabilidade do processo, contribuindo tanto para a qualidade da operação quanto para a segurança do equipamento.

Em resumo, guias e colunas são responsáveis por:

- Garantir paralelismo

- Reduzir esforços laterais no cilindro

- Aumentar precisão do processo

Sendo assim, falhas nas guias e colunas podem resultar desde desgastes prematuros no cilindro e outros componentes até problemas na qualdiade do trabalho.

Componentes da unidade hidráulica da prensa

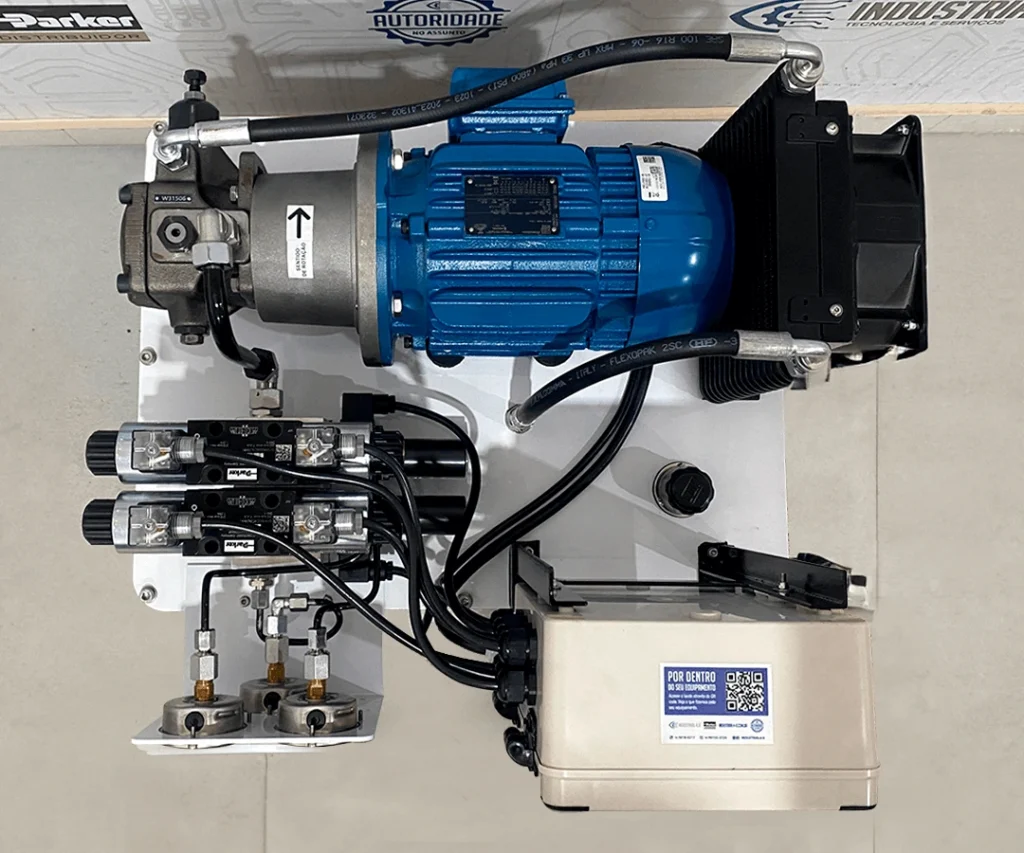

A unidade hidráulica é o conjunto responsável por gerar, controlar, filtrar e proteger o fluido hidráulico. Ela pode ser integrada à prensa ou instalada de forma independente.

Inclusive, já nos aprofundamos sobre o tema unidade hidráulica para prensa, nesse outro artigo.

1. Reservatório (tanque hidráulico)

Responsável por armazenar o fluido hidráulico que será utilizado no processo. É essencial que seja dimensionado no tamanho correto. Além disso, deve haver um cuidado extra com sua limpeza, manutenção e conservação para que corrosão, ferrugem ou limalhas não contaminem o óleo. Além de armazenar o óleo, o reservatório atua em outras funções auxiliares, como por exemplo:

- Dissipação de calor

- Decantação de impurezas

- Separação de ar do óleo

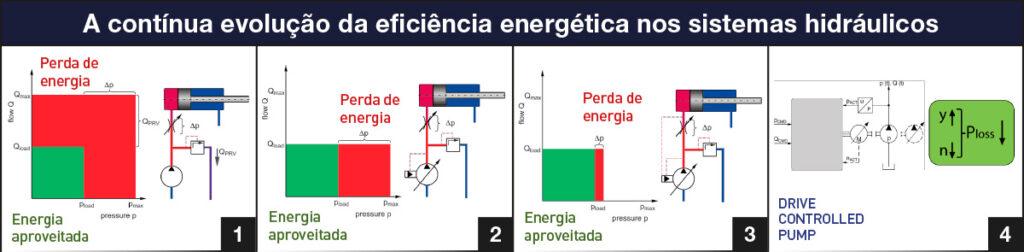

2. Bomba hidráulica

A bomba hidráulica é o componente da unidade hidráulica responsável por gerar vazão e colocar o fluido em circulação, permitindo assim que o sistema desenvolva pressão conforme a resistência imposta pela carga da prensa.

Sem dúvida, em prensas hidráulicas, a bomba influencia diretamente a velocidade de avanço, retorno, estabilidade do movimento e eficiência energética do equipamento, sendo comum o uso de bombas de engrenagens, palhetas ou pistões, conforme a exigência de pressão, ciclo e controle.

Portanto, uma seleção inadequada pode resultar em consumo excessivo de energia, aquecimento do óleo e desgaste prematuro do sistema.

A escolha correta da bomba hidráulica utilizada na prensa define:

- Velocidade de avanço

- Eficiência energética

- Capacidade de trabalho contínuo

Nesse contexto, vale destacar, soluções como a bomba DCP da Parker, que integra bomba e acionamento com controle de velocidade variável, permitem que a prensa opere apenas com a vazão necessária em cada etapa do ciclo, melhorando a eficiência, reduzindo ruído e aumentando a vida útil de todo o conjunto hidráulico.

3. Motor elétrico

Componente da unidade responsável por acionar a bomba hidráulica. Nesse sentido, algumas características relevantes que devem ser consideradas incluem:

- Potência adequada à carga

- Grau de proteção (IP)

- Atendimento às normas elétricas

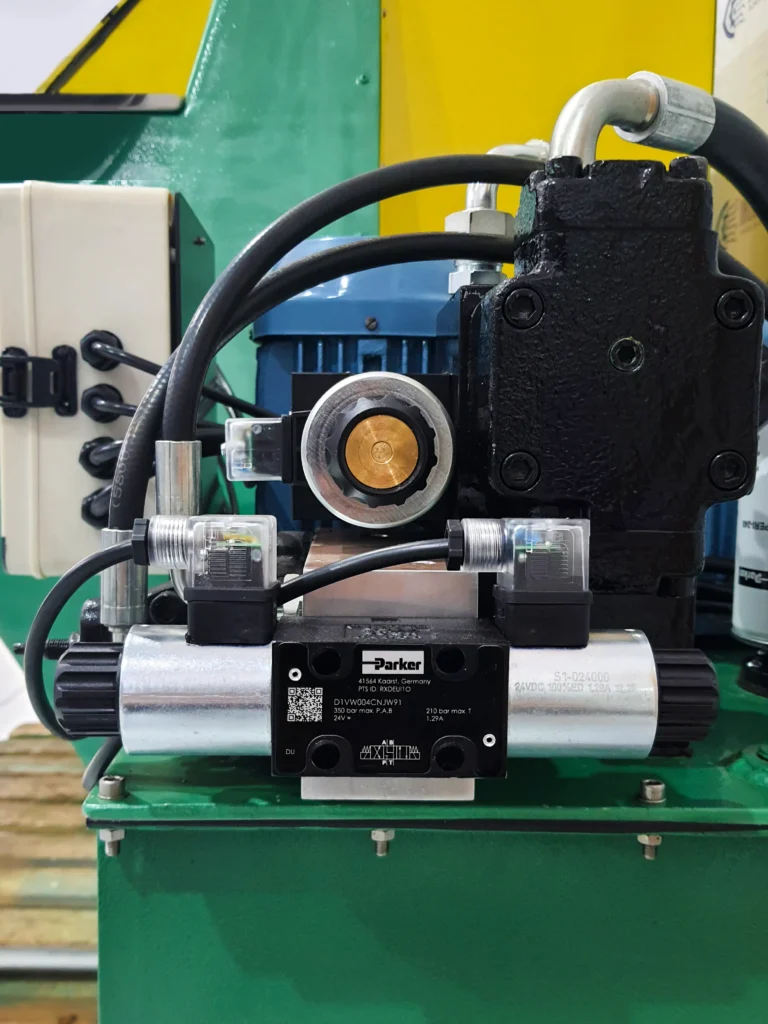

4. Conjunto de válvulas hidráulicas

As válvulas hidráulicas são os componentes responsáveis por direcionar, controlar e proteger o funcionamento da prensa hidráulica, estando presentes na unidade hidráulica e diretamente associadas ao movimento do cilindro na prensa.

Na unidade hidráulica, predominam as válvulas de alívio, que limitam a pressão máxima do sistema e protegem bomba, mangueiras e estrutura; as válvulas direcionais, que comandam o avanço, retorno ou parada do cilindro; e as válvulas de controle de vazão, que ajustam a velocidade do movimento conforme a etapa do ciclo. Também são comuns válvulas de retenção, que impedem o retorno indesejado do fluido e ajudam a manter estabilidade de pressão.

Principais válvulas da unidade:

- Válvula direcional: sentido do movimento do cilindro

- Válvula de alívio: limita a pressão máxima (item crítico de segurança)

- Válvula de retenção: evita retorno indesejado

- Válvulas de controle de vazão: controlam velocidade

Além disso, existem válvulas que assumem um papel ainda mais crítico do ponto de vista funcional e de segurança. Destacam-se as válvulas de retenção pilotadas, utilizadas para evitar a descida involuntária do êmbolo em caso de falha ou perda de pressão, e válvulas direcionais monitoradas, integradas ao sistema elétrico de segurança, atendendo às exigências da NR12.

Em conjunto, essas válvulas garantem que o movimento da prensa seja controlado, previsível e seguro, permitindo que a força gerada pelo sistema hidráulico seja aplicada de forma eficiente, sem comprometer a integridade do equipamento nem a segurança do operador.

5. Fluido Hidráulico

O fluido hidráulico possui função essencial no funcionamento da prensa, já que é utilizado como meio responsável por transmitir a energia, permitindo assim a geração de força no cilindro. Além disso, exerce funções essenciais como:

- Lubrificação dos componentes

- Dissipação de calor

- Proteção contra desgaste e corrosão

Por isso, a escolha correta do fluido é essencial para garantir o correto funcionamento da prensa. Normalmente são utilizados óleos hidráulicos minerais ou sintéticos, escolhidos conforme pressão, temperatura de trabalho e exigências do processo. A correta especificação e o controle da condição do fluido são fundamentais para garantir desempenho, confiabilidade e segurança, já que óleo inadequado ou degradado acelera o desgaste de bombas, válvulas e vedações.

6. Sistema de filtragem

A contaminação do óleo é responsável por quase 80% das falhas em sistemas hidráulicos, na prensa, isso não é diferente. A contaminação pode gerar falhas como, por exemplo o desgaste acelerado da bomba, travamento ou mau funcionamento de válvulas, perda de eficiência do cilindro por vazamentos internos nas vedações, variações irregulares de velocidade e perda de força de prensagem.

Além disso, o óleo contaminado eleva a temperatura de operação, reduz a vida útil de mangueiras e componentes e pode causar falhas de segurança, como movimentos imprevisíveis do êmbolo, aumentando o risco de paradas não planejadas e acidentes.

Sendo assim, o sistema de filtragem é fundamental para manter a limpeza do óleo utilizado na prensa e inclui:

- Filtro de sucção

- Filtro de retorno

- Filtro de pressão (quando aplicável)

Conheça os principais tipos de filtro hidráulico e suas funções

7. Manômetros e instrumentos

Sem dúvida, são itens essenciais na unidade hidráulica, pois permitem o monitoramento do sistema, garantindo que tudo funcione dentro dos parâmetros desejados. Incluem:

- Manômetros

- Pressostatos

- Sensores (em sistemas mais modernos)

Os manômetros, por exemplo, permitem o monitoramento contínuo da pressão do sistema, possibilitando ao operador controlar a força aplicada, identificar sobrecargas e detectar falhas como perda de pressão ou vazamentos internos.

Da mesma forma, em sistemas mais modernos, os sensores exercem papel essencial. Sensores de posição, curso ou proximidade permitem monitorar o deslocamento do cilindro, confirmar o fim de curso e garantir repetibilidade do processo, além de possibilitar integrações com CLPs, sistemas de segurança e de manutenção preditiva.

Já o pressostato atua como um dispositivo de monitoramento de pressão, enviando um sinal elétrico quando um valor pré-ajustado é atingido ou ultrapassado. Na prática, ele pode ser usado para confirmar a força mínima de prensagem, interromper o ciclo em caso de sobrepressão ou liberar etapas do processo somente quando a pressão correta é alcançada, contribuindo para maior controle operacional e redução de riscos.

8. Mangueiras, tubos e conexões

Interligam todos os componentes, conduzindo o fluido entre bomba, válvulas e cilindro. Sendo assim, devem ser corretamente dimensionadas, considerando:

- Pressão

- Tipo de fluido

- Ciclos de trabalho

Além disso, devem ser instaladas corretamente de forma a evitar dobras, abrasão e fadiga

Por fim, inspeções periódicas nesses elementos são indispensáveis, já que falhas podem resultar em perda de desempenho, vazamentos e riscos à segurança.

Componentes da prensa e NR-12

As prensas hidráulicas são responsáveis por boa parte dos acidentes na indústria. Sendo assim, além desses componentes já citados anteriormente, é fundamental agregar recursos que garantam a segurança da prensa. Seja para evitar acidentes ou para não tomar multas, é essencial que a prensa esteja adequada a NR12. Isso envolve a instalação de alguns componentes e peças, como por exemplo:

No corpo da prensa

- Proteções físicas fixas ou móveis

- Cortina de luz

- Comando bimanual

- Barreiras e enclausuramentos

- Sinalização das zonas de risco

Na unidade hidráulica

- Válvula de alívio corretamente ajustada

- Válvulas de retenção pilotadas (prevenção de queda do cilindro)

- Sistemas que garantam parada segura

- Integração com o circuito elétrico de segurança

A NR-12 não se limita à parte mecânica: ela exige segurança funcional integrada entre hidráulica, mecânica e elétrica.

Componentes e sistemas exigidos pela NR-12

1. Proteções físicas fixas ou móveis

- Grades, carenagens ou enclausuramentos

- Impedem o acesso às zonas de risco

2. Cortina de luz ou dispositivos de detecção

- Detectam a presença das mãos ou do corpo

- Interrompem o ciclo automaticamente

3. Comando bimanual

- Obriga o operador a usar as duas mãos fora da zona de risco

- Muito comum em prensas mecânicas e hidráulicas

4. Botão de emergência

- Deve ser de fácil acesso

- Atuação imediata e retenção mecânica

5. Sistema elétrico de segurança

- Relés de segurança

- Circuitos redundantes

- Monitoramento de falhas

6. Válvulas hidráulicas de segurança

- Válvulas monitoradas

- Válvulas de retenção pilotadas

- Sistemas que evitam queda brusca do cilindro

7. Sinalização e identificação

- Placas de advertência

- Indicação de zonas de risco

- Identificação de comandos

Manutenção dos componentes e peças da prensa hidráulica

Por fim, seja para manter o desempenho ou para garantir a a segurança na operação da prensa, é fundamental investir em manutenção de qualidade. Nesse sentido, a manutenção adequada da prensa hidráulica envolve inspeções periódicas da unidade hidráulica, do cilindro, das válvulas, mangueiras, manômetros, sensores e também dos elementos mecânicos do corpo da prensa, como estrutura, guias, colunas e ferramentas.

Além disso, vale destacar a troca preventiva de vedações, a verificação do estado dos filtros e do óleo hidráulico. Da mesma forma, a checagem de alinhamento e o reaperto de conexões reduzem falhas inesperadas, preservam a capacidade de força da prensa e aumentam a vida útil do equipamento. Uma manutenção bem executada impacta diretamente a segurança, a qualidade do processo e a disponibilidade da máquina.

Retrofit de prensa hidráulica

Além da manutenção periódica, o retrofit também deve ser considerado. O retrofit consiste na atualização técnica da prensa hidráulica por meio da substituição ou modernização de componentes e peças, mantendo a estrutura principal do equipamento. Assim sendo, esse processo pode incluir a troca da unidade hidráulica, atualização de bombas, válvulas e sistemas de filtragem, recondicionamento ou substituição do cilindro, além da integração de sensores, pressostatos e sistemas de segurança conforme a NR12.

Sem dúvida, o retrofit é uma alternativa estratégica para melhorar desempenho, eficiência energética e segurança, prolongando a vida útil da prensa com investimento bastante inferior ao de um equipamento novo.

Soluções para prensas hidráulicas

Para concluir, a INDUSTRIAL 4.0 é reconhecida como autoridade em hidráulica industrial, com ampla experiência no atendimento a prensas hidráulicas, atuando tanto na manutenção especializada quanto no retrofit completo de equipamentos, incluindo a adequação e implementação da NR12.

Além do know-how técnico aplicado ao diagnóstico, recondicionamento e modernização de sistemas, a empresa é distribuidora autorizada da Parker, fornecendo soluções de alto desempenho como a bomba DCP, válvulas hidráulicas e componentes que elevam a eficiência, confiabilidade e segurança das prensas industriais, sempre com foco em desempenho operacional e conformidade normativa.

Procurando por peças ou serviços para sua prensa hidráulica? Conte com a INDUSTRIAL 4.0, autoridade em hidráulica industrial e distribuidora autorizada Parker.