Manutenção de Prensa Hidráulica

Veja um guia completo para manutenção de prensa hidráulica e garanta a eficiência do seu equipamento.

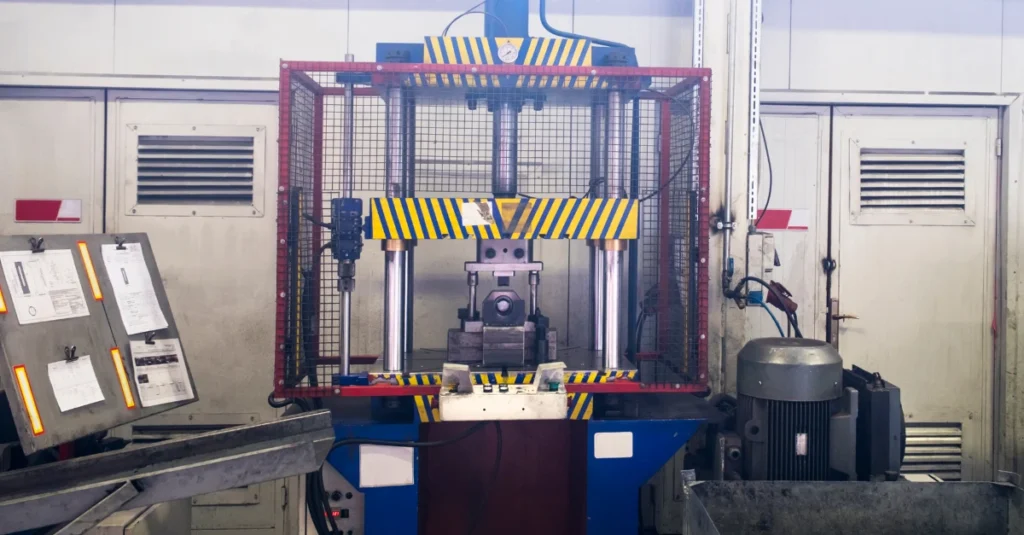

Equipamentos como a prensa hidráulica são fundamentais na conformação de materiais metálicos, plásticos e compósitos. Nesse sentido, sua manutenção é essencial para garantir segurança, produtividade e longevidade.

A seguir, explicamos em detalhes como funciona e fornecemos orientações sobre a manutenção da prensa hidráulica.

Como funciona a prensa hidráulica?

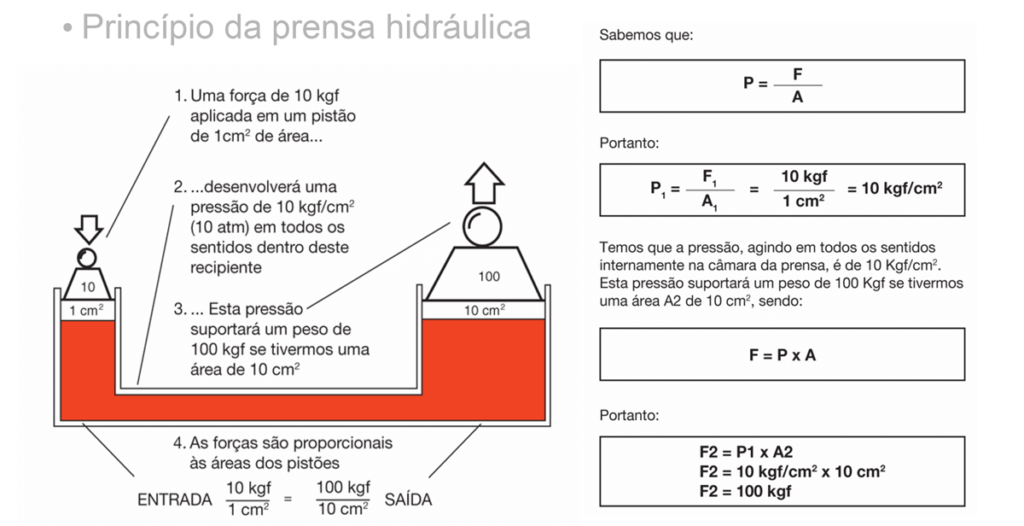

Em resumo, a prensa hidráulica opera com base no princípio de Pascal, segundo o qual a pressão exercida em um fluido confinado se transmite igualmente em todas as direções. Ou seja, ao aplicar força sobre um fluido hidráulico em um cilindro pequeno, essa força pode ser amplificada e transferida para um cilindro maior, gerando toneladas de força útil.

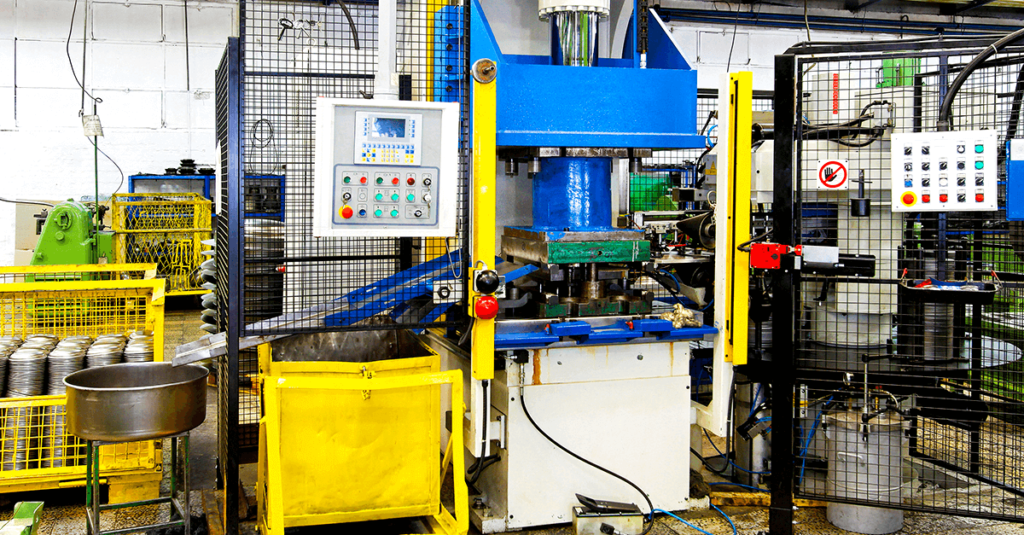

Sendo assim, esse mecanismo permite moldar, cortar, perfurar e prensar materiais com extrema precisão e força controlada. A prensa pode ser acionada manualmente, por sistemas eletro-hidráulicos ou por unidades de controle programadas dentro de linhas de produção automatizadas.

Prensas hidráulicas são máquinas fundamentais em diversos segmentos industriais — metalurgia, automotivo, plástico, papel, borracha e outros. Dessa forma, para garantir segurança, disponibilidade e eficiência, é indispensável aplicar uma gestão estratégica de manutenção que combine ações preventivas, preditivas e corretivas.

A integração desses três pilares, somada ao uso de tecnologias digitais, transforma a operação das prensas e reduz significativamente paradas não planejadas e custos operacionais.

Componentes da prensa

A estrutura da prensa começa pelo quadro principal, que dá sustentação e estabilidade ao sistema, geralmente construído em aço robusto para suportar grandes esforços mecânicos.

No coração do sistema está o cilindro hidráulico, responsável por transformar a energia hidráulica em força mecânica: ele contém um pistão que, ao ser pressionado pelo óleo hidráulico, move-se para aplicar carga sobre o material a ser prensado. Esse movimento é viabilizado pela unidade hidráulica, formada por uma bomba (que impulsiona o fluido), válvulas de controle de fluxo e pressão, acumuladores, mangueiras e o reservatório de óleo — todos calibrados para garantir precisão e segurança nas operações.

O sistema de controle pode variar de simples comandos manuais a painéis automatizados com CLPs (Controladores Lógicos Programáveis) ou interfaces digitais, que permitem ajustar parâmetros como força aplicada, velocidade, tempo de ciclo e posição do pistão.

Já a mesa da prensa, ou platô inferior, é onde o material é colocado; ela pode ser fixa ou móvel e, em prensas de maior complexidade, até contar com sistemas de aquecimento ou refrigeração, dependendo do tipo de aplicação.

Por fim, outros componentes importantes incluem os sensores de pressão e temperatura, que monitoram o estado da máquina em tempo real, os guias lineares, que mantêm o alinhamento do pistão durante os movimentos, e os dispositivos de segurança, como cortinas de luz, barreiras físicas e comandos bimanuais, conforme as exigências da NR-12.

Em conjunto, esses elementos permitem à prensa realizar tarefas como estampagem, conformação, moldagem, corte ou compactação com alto desempenho e controle.

Manutenção preventiva da prensa hidráulica: preservar antes que falhe

A manutenção preventiva é planejada com base em intervalos de tempo ou horas de funcionamento. Ela tem como objetivo evitar falhas antes que ocorram, por meio de rotinas como:

- Verificações programadas de vedação, pressão, temperatura e alinhamento mecânico

- Substituição periódica de componentes de desgaste, como anéis de vedação, mangueiras e filtros

- Análise da viscosidade e pureza do óleo hidráulico

- Limpeza de válvulas e reservatórios

- Calibração de sensores e atuadores

Sem dúvida, essa é uma abordagem importantíssima, pois reduz riscos operacionais e cria previsibilidade nos investimentos em manutenção.

Manutenção preditiva da prensa hidráulica: agir com base em dados reais

A manutenção preditiva, por sua vez, utiliza sensores embarcados, softwares de monitoramento e inteligência analítica para detectar tendências de desgaste ou falhas iminentes. Assim sendo, com base nos dados obtidos em tempo real, é possível:

- Identificar mudanças sutis de comportamento no ciclo da prensa

- Detectar microvibrações, aquecimentos anormais e perda de pressão

- Monitorar tempo de resposta de válvulas e atuadores

- Antecipar falhas antes que afetem o desempenho da produção

Além de aumentar a confiabilidade da máquina, essa prática permite realizar ajustes pontuais no momento ideal, otimizando custos e evitando perdas por inatividade.

Manutenção corretiva da prensa hidráulica: reparar com agilidade e precisão

Mesmo com uma gestão avançada, falhas inesperadas podem ocorrer — seja por desgaste extremo, erro humano ou contaminação de componentes. Nesses casos, a manutenção corretiva precisa ser:

- Rápida, com diagnóstico preciso e plano de ação imediato

- Executada por técnicos qualificados com acesso a peças adequadas

- Registrada com histórico técnico e causas identificadas

- Segura, respeitando normas como NR-12 e NR-10

A partir da falha resolvida, recomenda-se revisar os processos e atualizar as rotinas preventivas ou preditivas conforme o diagnóstico.

Saiba mais sobre o conserto da prensa hidráulica

Aplicando na Indústria 4.0

Com o avanço das soluções digitais, é possível criar planos híbridos de manutenção, integrando sistemas de ERP, sensores IoT e plataformas de inteligência artificial. Dessa forma, as prensas hidráulicas passam a ser monitoradas com precisão, com alertas automáticos, relatórios em tempo real e histórico de intervenções centralizado.

Essa mudança de paradigma transforma o setor de manutenção de “reativo” para “inteligente”, criando máquinas autônomas e resilientes, e equipes técnicas mais estratégicas e capacitadas.

Onde realizar a manutenção da prensa hidráulica?

A manutenção de prensa hidráulica deve ser realizada por empresas com experiência em hidráulica industrial e domínio das tecnologias atuais. No contexto da Indústria 4.0, recomenda-se buscar parceiros que:

- Trabalhem com diagnóstico eletrônico e análise preditiva.

- Possuam acesso a peças originais e certificadas.

- Ofereçam suporte técnico com protocolos de segurança NR-12.

- Disponham de laboratórios e equipe treinada para atuação em campo.

- Desenvolvam planos personalizados de manutenção preventiva, integrados ao ERP ou sistema MES do cliente.

A Industrial 4.0 é um exemplo de empresa preparada para atender às exigências da manutenção moderna. Com foco em confiabilidade, integração tecnológica e eficiência energética, oferece soluções completas em manutenção de prensa hidráulica — desde inspeções técnicas até retrofit e automação de máquinas.